MÁRMORE SINTÉTICO

Há mais ou menos duas décadas, começaram a surgir no mercado às

primeiras pias de cozinha, produzidas com um material conhecido como “Mármore

Sintético’’, com propriedades superiores às do mármore natural.

Produzida a partir de resinas poliéster insaturada

e cargas minerais. A beleza das peças e os desenhos atraentes, foram pontos

importantes para a rápida aceitação do mercado a cuba fazendo parte integrante

da peça e a resistência a produtos utilizados nas cozinhas, foram os

complementos exatos do desempenho das pias de mármore sintético. Com o sucesso

das pias, era de se esperar que outros produtos viessem a ser produzidos com o

mármore sintético como os tanques de lavar roupa, tipos simples ou duplos, mais

profundos ou mais rasos, redondos ou tradicional, acrescentando cores e

caracteres como superfície lisa e não porosa e a inércia à ação de sabões e

detergente. Os banheiros e lavabos ganharam também um novo elemento de

utilidade e decoração, podendo ser produzidos em qualquer formato ou dimensão,

tonalidade e desenho com resistência a produtos quimicamente agressivos, graças

ao gelcoat isoftálico incolor com NPG.

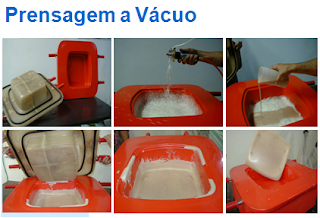

PROCESSO DE FABRICAÇÃO

No processo de fabricação de mármore sintético, as

peças são moldadas em moldes construídos com fibra de vidro e resina poliéster,

onde o compósito é preparado com resina poliéster insaturado e carga mineral por

derramamento.

Para a fabricação das peças em mármore sintético

são efetuadas as seguintes etapas:

MOLDE: Limpeza e a aplicação de desmoldante (cera de

carnaúba) no molde ou semi permanente quando o molde for novo há necessidade de

se fazer o amaciamento do molde, que consiste em aplicar várias demãos de cera

desmoldante e o posterior polimento do molde, já quando aplicado semi

permanente não há necessidade de amaciamento.

COMPOSIÇÃO E MODO DE PREPARO

Pesar a resina e transferir para um misturador que

proporcione uma boa homogeneização.

Adicionar o catalisador na resina e homogeneizar.

Pesar e transferir a mistura de cargas minerais

para o recipiente homogeneizando até verificar que toda a carga esteja umectada

pela resina.

Transferir o composto para o molde.

Para melhor compactação e saída das bolhas de ar

que ficam presas na massa devem usar um sistema de vibração, usualmente durante

o enchimento, o molde fica sobre uma mesa vibratória.

Após a massa polimerizar, deve-se aguardar a cura

da peça para desmoldar.

MATÉRIA - PRIMA

Resinas: Em geral a resina empregada para a fabricação de

mármore sintético é poliéster insaturado ortoftálica ou tereftálica,

pré-acelerado, pigmentada de branco ou não.

Cargas: A carga mineral utilizada sempre será uma mistura

de cargas minerais de granulométricas diferentes, desde uma carga mineral mais

fina até uma carga mais grossa, que tem como finalidade dar um melhor

empacotamento entre as cargas minerais, aumentando a resistência mecânica e

reduzindo a contração e empenamento da peça.

Outra finalidade é a redução de custo, pois as

cargas minerais com granulométricas maiores absorvem menos resina que e as

cargas mais fina. Portanto não existe uma quantidade específica de carga, pois

cada fabricante de mármore sintético tem a sua própria formulação que é

adequada para sua aplicação. Existem vários tipos de cargas minerais, porém as

mais empregadas são a calcita, a dolomita e o calcário, estas por sua vez são

as mais utilizadas por não apresentarem mudança significativa de cor quando

misturadas com a resina poliéster, também por proporcionar maior similaridade

ao mármore natural.

A calcita é um mineral de carbonato de cálcio,

apresenta brilho vítreo terroso e normalmente apresenta coloração branca ou

incolor. A calcita é um produto muito comum e bastante disseminado.

Catalisador: O catalisador é um peróxido orgânico conhecido

comercialmente como MEK-P (peróxido de metil etil cetona). É um líquido incolor

de odor característico.

Os peróxidos se decompõem produzindo radicais

livres pela dissociação da ligação oxigenio-oxigenio. Em uma resina poliéster

insaturadas estes radicais iniciam a reação de cura ou polimerização rompendo a

dupla ligação da cadeia polimérica da resina

Gelcoat: O gel coat é uma camada fina que será aplicada

sobre o molde com finalidade de proteger e da brilho a superfície do mármore sintético.

É importante que o gelcoat seja aplicado por pistola de gravidade ou

gelcoateadeira como se trata de uma peça com desempenho extremamente estético

não é recomendado utilizar aplicação de gelcoat com pincel.

COMPOSIÇÃO DE MASSA ORIENTATIVA

Resina 25,00(%)

Carbonato de cálcio # 325 26,00(%)

Dolomita # 100-80 30,00(%)

Calcário # 40-20 19,00(%)

Pigmento até desejado

Catálise: Peróxido de MEK-P = 1% sobre a resina.