OBJETIVO:

Definir qual agente desmoldante pode ser utilizado, analisando as características de aplicações.

CERA e PVA

Antigamente a cera era muito utilizada como agente demoldante na fabricação de peças laminadas em fiberglass, mas, logo em seguida surgiu o álcool polivinilico sendo um ótimo desmoldante para moldes em madeira e gesso, este agente desmoldante formava uma película plástica que evitava o contato do laminado com o molde.

Hoje com a evolução em produtos agente desmoldantes a cera só é utilizada nas bordas do laminado em aba de corte devido o constante atrito de ferramentas metálicas para corte e por ser de baixo custo podendo ser aplicada toda vez que é cortada a rebarba da peça.

VANTAGENS DA CERA

1. Baixo custo, não precisa muito investimento para utilizar.

2. Fácil aplicação

3. Pode ser utilizada em molde de poliéster, madeira, gesso e etc.

4. É utilizado em pouca escala de produção.

DESVANTAGENS

1. Precisa ser removido o excesso do molde em toda aplicação.

2. Tiragem de 3 peças do molde talvez 5 peças quando o molde estiver amaciado.

3. Deixa o molde sem brilho.

4. Requer 2 pessoas no mínimo para aplicação.

5. Apartir de 15 peças precisa ser removido o excesso de cera que fica no molde.

6. Não pode ser utilizada como agente desmoldante onde espera – se altos volumes de produção.

7. Precisa de equipamentos auxiliares na sua utilização tais como, Maquina de polimento para remover o excesso.

8. Não é recomendado para processo fechado.

PVA

O agente desmoldante PVA é um álcool polivinico que é utilizado para evitar o contato da resina com o molde, formando uma película plástica sobre o molde.

Este desmoldante pode ser aplicado manualmente ou por spray.

VANTAGENS

1. Baixo Custo.

2. Fácil Aplicação.

3. Versátil pode ser aplicado em molde de fiberglass, madeira, gesso e etc.

4. É utilizado em peça protótipo.

DESVANTAGENS

1. Secagem lenta.

2. O filme plástico fica no molde e na peça.

3. Para remover o filme plástico da peça tem que lavar com água e sabão.

SEMI – PERMANENTE

O semi – permanente pode ser aplicado em molde de fiberglass que serão utilizados nos seguintes processos:

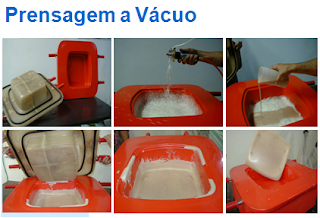

Laminação manual ou Spray up (molde aberto) Vácuo bag (molde aberto com saco de vácuo, RTM e RTM Light (molde fechado para injeção)).

VANTAGENS

1. Maior rendimento na tiragem de peça comparado com CERA e PVA.

2. Uma demão de DESMOLDANTE é suficiente para manutenção.

3. Apresenta maior brilho do molde e peça.

4. Não deixa o molde com a superfície engordurada.

5. O semi – permanente é de fácil utilização, requer pouco treinamento.

6. É utilizado nos moldes dos processos de

RTM, RTM LIGHT e LAMINAÇÃO.

7. Evolução dos demais produtos desmoldantes para moldes de fibra.

8. Pode ser aplicado por spray.

DESVANTAGENS

1. Na 1ª utilização tem que realizar o ciclo de aplicação (limpador, selador e desmoldante).

2. Custo de investimento superior comparado com CERA e PVA.

3. Não pode ser utilizado em MADEIRA ou GESSO.

4. Cuidado com armazenamento e estocagem do produto.

click aqui para fazer o download do arquivo.