Agentes Desmoldantes - Cera Desmoldante

Historicamente, a cera foi

um dos primeiros agentes desmoldantes amplamente utilizados na fabricação de

peças em laminado de fibra de vidro, devido à sua fácil

aplicação e baixo custo. Entretanto, com o desenvolvimento de novas

tecnologias, seu uso atualmente se limita, em grande parte, às bordas dos

laminados, especialmente nas regiões de corte de rebarbas,

onde há atrito constante com ferramentas metálicas. Sua aplicação é justificada

pelo custo reduzido e pela possibilidade de reaplicação frequente.

Vantagens da Cera:

Baixo

custo de aquisição.

Aplicação

simples e rápida.

Compatibilidade

com moldes de poliéster, madeira, gesso, entre outros.

Adequada

para produções de pequena escala ou prototipagem.

Desvantagens da Cera:

Necessidade

de remoção do excesso a cada aplicação.

Baixa durabilidade

da camada desmoldante (média de 3 a 5 desmoldagens por aplicação).

Redução

do brilho superficial do molde.

Exige

pelo menos duas pessoas para aplicação eficiente.

Acúmulo

de resíduos no molde após aproximadamente 15 ciclos, demandando limpeza.

Inadequada

para processos com alta cadência produtiva.

Requer

uso de equipamentos auxiliares, como politriz.

Contraindicada

para processos de moldagem fechada.

Álcool Polivinílico (PVA)

O álcool polivinílico (PVA) é

um agente desmoldante que forma uma película plástica entre o molde e a peça,

evitando a adesão da resina. É especialmente indicado para moldes de madeira,

gesso ou compósitos, e pode ser aplicado manualmente (pincel,

pano) ou por pulverização.

Vantagens do PVA:

Custo

acessível.

Aplicação

simples.

Versatilidade

de uso em diferentes tipos de moldes.

Recomendado

para protótipos e peças únicas.

Desvantagens do PVA:

Tempo

de secagem elevado.

A

película formada adere à superfície da peça e do molde.

Necessita

remoção posterior com água e sabão, aumentando o tempo de acabamento.

Agente Desmoldante

Semipermanente:

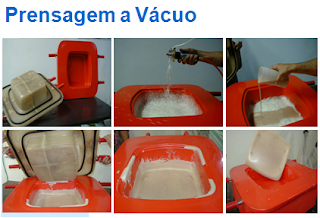

O desmoldante semipermanente é

um avanço significativo em relação aos agentes tradicionais. Ele é projetado

para aplicações em moldes de compósitos utilizados nos

processos de laminação manual, spray-up, saco a vácuo, RTM e RTM Light,

apresentando elevada durabilidade e performance.

Vantagens do Desmoldante Semipermanente:

Alto

rendimento, permitindo múltiplas desmoldagens com uma única aplicação.

Manutenção

simples: geralmente, apenas uma reaplicação superficial é suficiente.

Melhora

o brilho superficial da peça e do molde.

Não

deixa resíduos gordurosos.

Fácil

manuseio e aplicação, mesmo por operadores com pouco treinamento.

Compatível

com diversos processos produtivos (RTM, RTM Light, laminação aberta).

Representa

uma evolução tecnológica dos desmoldantes convencionais.

Pode

ser aplicado por spray, otimizando o tempo de operação.

Desvantagens do Semipermanente:

Micrômetro

primeira aplicação requer um ciclo completo de preparação: limpeza, selagem e aplicação do

desmoldante.

Custo

inicial mais elevado comparado à cera e ao PVA.

Incompatível

com moldes de madeira ou gesso.

Requer

cuidados específicos com armazenamento e validade do produto.

Conclusão

Um

seleção adequada do agente desmoldante depende diretamente do tipo de molde,

processo de fabricação, escala de produção e nível de acabamento exigido.

Enquanto cera e PVA são alternativas viáveis para baixa

escala ou prototipagem, o uso de desmoldantes semipermanentes representa

a melhor escolha para ambientes industriais que demandam alta

produtividade, repetibilidade e qualidade superficial.